I produksjon av kaliumklorid (KCL) er det avgjørende å oppnå optimal flotasjonsytelse for å maksimere utvinningen og sikre høy renhet. Ustabil slurrytetthet kan føre til ineffektivitet i reagenser, redusert utbytte og økte kostnader.

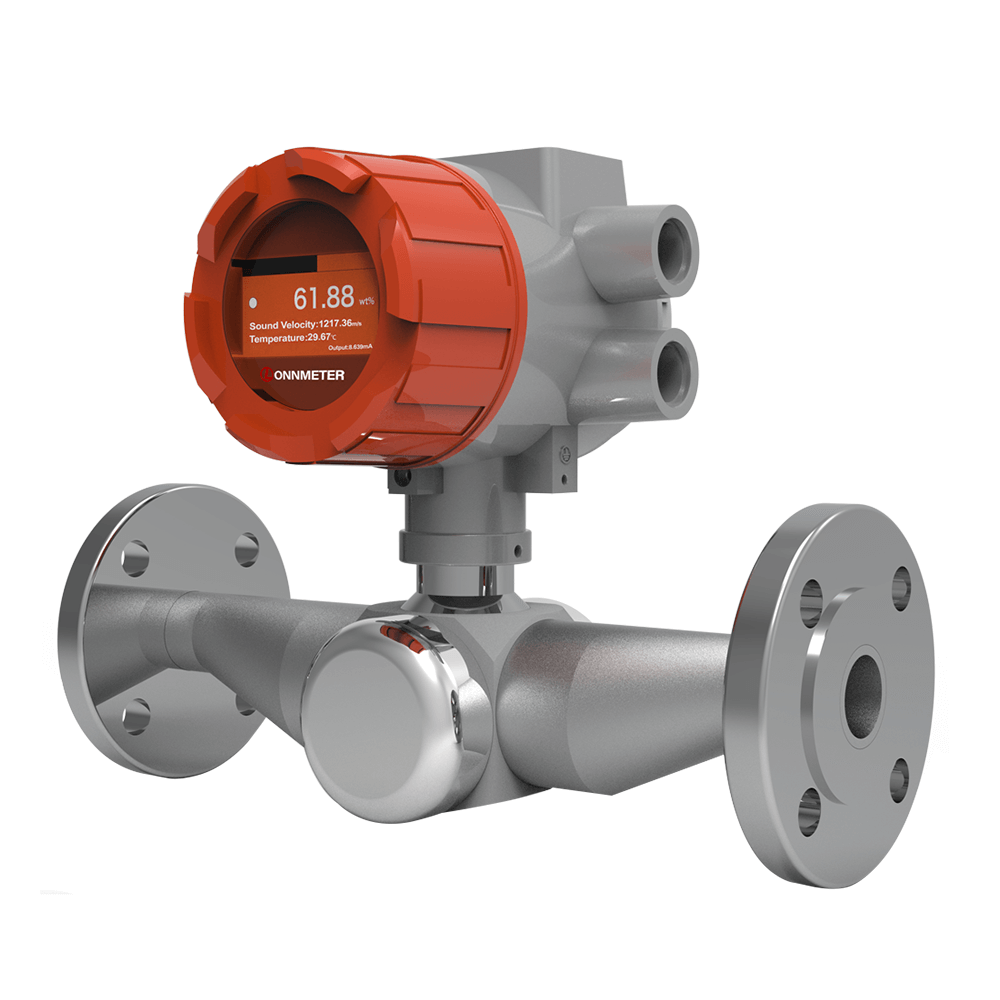

Lonnmeters ultralydkonsentrasjonsmåler, en avansert innebygd KCL-tetthetsmåler, utnytter banebrytende ultralydteknologi for lydhastighet for å levere presis KCL-tetthetsmåling i sanntid. Denne robuste løsningen er konstruert for de krevende forholdene i KCL-anlegg, og tilbyr avdriftsfri nøyaktighet, valgfri titankonstruksjon og sømløs integrering med automatiseringssystemer. Klar til å transformere KCL-produksjonen din? Oppdag hvordan Lonnmeters KCL-tetthetsmåler på nett gir produsenter muligheten til å optimalisere prosesser, øke lønnsomheten og oppnå enestående produktkvalitet.

Hvorfor KCL-tetthetsmåling er viktig i flotasjon

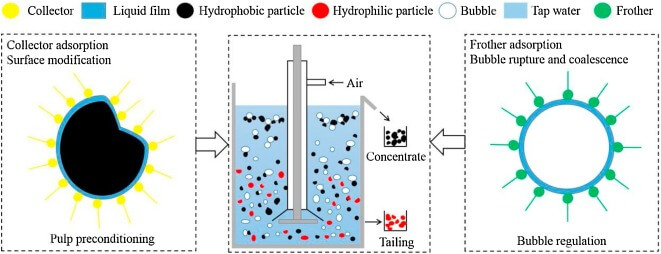

KCL-flotasjon er en delikat prosess der råsalt (KCl og NaCl) blandes med mettet morvæske, males til ~1 mm krystallstørrelse og bearbeides i flotasjonsceller. Overflateaktive reagenser belegger KCL-krystaller, slik at luftbobler kan danne et KCL-rikt skum, mens NaCl sedimenterer for videre bearbeiding. Nøyaktig måling av KCL-tetthet sikrer optimal oppslemmingskonsentrasjon, noe som er avgjørende for reagenseffektivitet, skumstabilitet og effektiv separasjon.

Redusert reagenseffektivitet:Høye slammetettheter (>1,3 g/cm³) øker viskositeten, hindrer amindispersjon og reduserer boblefesteeffektiviteten med 10–15 %, noe som senker KCL-utvinningen til 80–85 %. Lav tetthet (<1,1 g/cm³) fortynner reagenser, øker aminforbruket med 20–30 % og risikerer KCL-tap i avgangsmasser (opptil 5 % KCl-innhold).

Skumustabilitet:For høy tetthet skaper tyktflytende «dødt skum» med lav skummobilitet, som medbringer urenheter som NaCl eller MgSO₄ (opptil 5–7 % forurensning), noe som reduserer KCL-renheten til <95 %. Lav tetthet produserer tynt, ustabilt skum, som lar fine KCL-partikler (<0,1 mm) slippe ut, noe som reduserer utbyttet med 5–10 %.

Utstyrsbelastning:Høydensitetsslammer øker skjærkreftene på flotasjonscelleimpellere, noe som reduserer levetiden med 20–30 % (f.eks. 6–9 måneder vs. 12 måneder). Lavdensitetsslammer øker vannforbruket ved avvanning (f.eks. 1,5–2 m³/tonn KCl), noe som øker energikostnadene med 15–25 % under sentrifugering.

Prosessvariabilitet:Manuell tetthetsprøvetaking, med forsinkelser på 10–30 minutter, forårsaker svingninger (±0,05 g/cm³), noe som forstyrrer skumstabiliteten og gjenvinningskonsistensen, og øker operatørens arbeidsmengde med 25 %.

Fordeler med innebygd KCL-tetthetsmåler for KCL-produsenter

Lonnmeter'sKCL-tetthetsmåler inlinerevolusjonerer KCL-produksjonen ved å tilby presise, avdriftsfrie målinger og robust konstruksjon, inkludert valgfrie titankomponenter for holdbarhet. Denne teknologien gir KCL-fabrikker muligheten til å optimalisere flotasjon, redusere driftskostnader og oppnå jevn produktkvalitet, og adresserer dermed smertepunktene ved ustabile prosesser og mye vedlikehold.

Viktige fordeler med Lonnmeter Inline-konsentrasjonsmåler

Proseskontroll i sanntid:KCL-tetthetsmåleren registrerer tetthetsendringer i løpet av sekunder, noe som muliggjør raske justeringer av slamtilførsel, vann eller reagenser. Dette sikrer stabile flotasjonsforhold og maksimerer KCL-utvinningen.

Kostnadseffektivitet:Ved å opprettholde optimal slammetetthet minimerer måleren overforbruk av reagenser (f.eks. oppsamlere og skummere) og reduserer energiforbruket ved avvanning, noe som senker produksjonskostnadene betydelig.

Overlegen produktkvalitet: Presis tetthetskontroll forhindrer overføring av urenheter, noe som sikrer høyrent KCL-utgang som oppfyller strenge markedsstandarder.

Langsiktig pålitelighet:Driftfrie sensorer og slitesterke materialer reduserer vedlikeholdsbehovet og gir mange års jevn ytelse, selv i tøffe miljøer.

Automatiseringsintegrasjon: Integreres sømløst med avanserte kontrollsystemer (f.eks. modellprediktiv kontroll) for dynamisk å justere parametere som slamstrøm og reagensdosering, noe som forbedrer prosessstabiliteten.

Tidlig feildeteksjon:Identifiserer problemer som blokkeringer i utstyr eller ubalanser i reagenser på sekunder, og forhindrer kostbar nedetid og produksjonstap.

Bærekraftsfordeler: Reduserer vann-, energi- og materialsvinn, og støtter miljøansvarlige produksjonspraksiser.

| Trekk | Lonnmeter Inline-måler | Tradisjonelle metoder |

| Responstid | <5 sekunder | 10–30 minutter |

| Nøyaktighet | ±5‰; 1‰; 0,5‰ | ±1 % |

| Vedlikeholdsfrekvens | 1 gang per år | 3–4 ganger per år |

| Varighet | Titankonstruksjon, avdriftsfri | Utsatt for korrosjon, hyppig avdrift |

| Automatiseringsintegrasjon | Sømløs (4–20 mA, RS485, Modbus) | Begrenset eller manuell integrasjon |

| Kostnadseffektivitet | Sparer 50 000–100 000 dollar/år (mellomstort anlegg) | Høyere reagens-/energikostnader (15–25 % mer) |

| Sanntidsovervåking | Kontinuerlige data i sanntid | Periodiske, forsinkede avlesninger |

| Driftsnedetid | Minimal (problemdeteksjon på <5 sekunder) | Betydelig (potensielt tap på over 10 000 dollar/t) |

Vanlige spørsmål

Hvordan forbedrer en inline KCL-tetthetsmåler flotasjonseffektiviteten?

En innebygd KCL-tetthetsmåler gir sanntidsmåling av KCL-tetthet, noe som sikrer optimal slurrytetthet for effektiv reagensbruk og stabil skumdannelse. Dette øker KCL-gjenvinningsgraden og reduserer driftskostnadene.

Er Lonnmeters KCL-tetthetsmåler egnet for krevende produksjonsmiljøer?

Ja, Lonnmeter'sKCL-tetthetsmåler inlinehar robust konstruksjon med valgfrie titankomponenter, noe som sikrer holdbarhet, minimalt vedlikehold og pålitelig ytelse i tøffe KCL-produksjonsforhold.

Det er viktig å mestre KCL-tetthetsmåling for å optimalisere flotasjon og oppnå kaliumkloridproduksjon av høy kvalitet. Lonnmeters innebygde KCL-tetthetsmåler gir presisjon i sanntid, kostnadsbesparelser og prosessstabilitet, noe som gir KCL-produsenter muligheten til å overvinne konsentrasjonsutfordringer. Ikke la ineffektivitet påvirke bunnlinjen. Klikk nå for å få en av 1000 gratis vareprøver eller last ned vår eksklusive KCL-flotasjonsbransjerapport for å frigjøre hele potensialet til produksjonslinjen din. Handle raskt – tilpassede OEM/ODM-løsninger og prioritert tilgang til banebrytende teknologi er tilgjengelig!

Publisert: 10. juni 2025