I kaprolaktamproduksjonsanlegg, polyamidproduksjonsanlegg og kjemiske produksjonsanlegg er presis måling av kaprolaktamkonsentrasjon avgjørende for effektive kaprolaktamproduksjonsprosesser. Å opprettholde optimal kaprolaktamkonsentrasjon under faseseparasjon, ekstraksjon og polymerisering sikrer høy renhet av nylon 6, minimerer avfall og oppfyller strenge regulatoriske standarder.

Inkonsekvent overvåking av CPL-konsentrasjon kan forstyrre driften, øke kostnadene og risikere manglende overholdelse av miljøforskrifter, for eksempel utslipp av lystgass (N₂O). Integrer utstyret ditt medinnebygd konsentrasjonsmålerfor å forbedre effektiviteten, redusere kostnader og sikre samsvar i driften.

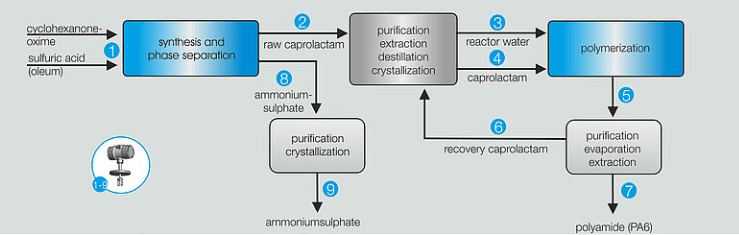

Oversikt over produksjonsprosessen for kaprolaktam

Kaprolaktamproduksjonsprosessen involverer syntetisering av cykloheksanonoksim, etterfulgt av Beckmann-omorganisering ved bruk av svovelsyre eller oleum, nøytralisering med ammoniakk for å danne mettet ammoniumsulfat, og rensing gjennom faseseparasjon, ekstraksjon, destillasjon og krystallisering. Kaprolaktamkonsentrasjonsmålere og CPL-konsentrasjonsmålere overvåker kaprolaktamkonsentrasjonen under ekstraksjon og fordampning, mens oleumkonsentrasjonsmålere sikrer presis oleumkonsentrasjon (0–30 vekt% ved 10–60 °C) i omorganiseringstrinnet. Nøyaktig overvåking av kaprolaktamkonsentrasjonen er avgjørende for å oppnå kaprolaktam med høy renhet for polyamidproduksjon, minimere restmonomerer og optimalisere mettet ammoniumsulfatkonsentrasjon under faseseparasjon.

Teknologiske vanskeligheter ved måling av kaprolaktamkonsentrasjon

Sensorforurensning og korrosjon

Det tøffe kjemiske miljøet i kaprolaktamproduksjonsprosesser, som involverer oleum, svovelsyre og ammoniumsulfat, forårsaker tilsmussing og korrosjon på kaprolaktamkonsentrasjonsmålere og oleumkonsentrasjonsmålere. Avleiringer fra urenheter eller viskøse løsninger reduserer sensornøyaktigheten, noe som krever hyppig rengjøring eller utskifting, noe som øker nedetid og vedlikeholdskostnader i polyamidproduksjonsanlegg.

Inkonsekvent ekstraksjon og polymerisering

Svingninger i kaprolaktamkonsentrasjonen under faseseparasjon eller ekstraksjon kan redusere utbytte og renhet. I polyamidproduksjon resulterer inkonsekvent overvåking av CPL-konsentrasjonen i høye restmonomerer, noe som påvirker strekkfastheten og øker kostnadene for avfallsgjenvinning.

Regulerings- og sikkerhetsrisikoer

Unøyaktig måling av kaprolaktamkonsentrasjon eller overvåking av oleumkonsentrasjon kan føre til for høye N₂O-utslipp eller feil håndtering av mettet ammoniumsulfatkonsentrasjon, noe som kan føre til manglende overholdelse av forskrifter som REACH- eller EPA-standarder. Sikkerhetsfarer ved feilhåndtering av oleum understreker ytterligere behovet for presis overvåking.

Løsninger for kontroll av kaprolaktamkonsentrasjon i linjen

Lonnmeter ultralydkonsentrasjonsmåler

LonnmeterultralydkonsentrasjonsmålerUltralydteknologier tilbyr høy presisjon, upåvirket av bobler, skum eller viskositet. Ultralydmålere utmerker seg i faseseparasjon, og måler kaprolaktamkonsentrasjon og mettet ammoniumsulfatkonsentrasjon. Den tilbyr temperatur-, konsentrasjons- og lydhastighetsavlesninger gjennom tokanalsutganger.

Produsenten Lonnmeter tilbyr også ODM-alternativer, som lar kundene spesifisere materiale, lengde, temperatur, trykk, tilkoblingstyper og til og med det ytre skallet. Dessuten forenkler det integrasjonen med DCS/PLC-systemer for aktuelle grensesnitt som RS485, Modbus, Profibus-DP, Bluetooth 5.3, 4-20mA-signal, osv.

Integrasjon med sanntids innebygde overvåkingssystemer

Inline CPL-konsentrasjonsmålere og polyamidkonsentrasjonsmålere gir sanntidsdata, og integreres med distribuerte kontrollsystemer (DCS) eller programmerbare logiske kontrollere (PLC) for å justere kaprolaktamdoseringen automatisk. Dette optimaliserer kaprolaktamproduksjonsprosessene, reduserer energiforbruket og sikrer konsistent Nylon 6-kvalitet.

Håndtering av driftsmessige og samsvarsutfordringer

Minimering av nedetid for vedlikehold

Kaprolaktamkonsentrasjonsmålere med funksjoner for prediktiv vedlikehold og lange serviceintervaller reduserer nedetid i kaprolaktamproduksjonsprosesser. Diagnostikk varsler teknikere om potensiell tilsmussing eller avdrift, noe som muliggjør proaktivt vedlikehold i polyamidproduksjonsanlegg.

Sikre samsvar med regelverket

Oleum-konsentrasjonsmålere og CPL-konsentrasjonsmålere med robust datalogging og DCS/PLC-integrasjon sikrer samsvar med miljøforskrifter. Sanntidsovervåking av kaprolaktamkonsentrasjon minimerer N₂O-utslipp og optimaliserer konsentrasjonen av mettet ammoniumsulfat, noe som reduserer avfall og regulatoriske risikoer.

Vanlige spørsmål

Hvordan kontrollere den inline konsentrasjonen av kaprolaktam?

Kontroll av kaprolaktamkonsentrasjon i linjen krever kaprolaktamkonsentrasjonsmålere med korrosjonsbestandige materialer og sanntidsovervåking. Integrer CPL-konsentrasjonsmålere med DCS/PLC-systemer for automatisert dosering, bruk ultralyd- eller refraktometrisk teknologi for presisjon.

Hva er de beste kaprolaktamkonsentrasjonsmålerne for kaprolaktamproduksjon?

De beste kaprolaktamkonsentrasjonsmålerne for kaprolaktamproduksjonsprosesser er korrosjonsbestandige ultralydkonsentrasjonsmålere eller refraktometer. Polyamidkonsentrasjonsmålere med DCS/PLC-integrasjon og funksjoner for prediktiv vedlikehold er ideelle for polyamidproduksjonsanlegg.

Hvordan håndterer jeg sensorforurensning i kaprolaktamproduksjon?

Sensorforurensning i kaprolaktamproduksjonsanlegg kan reduseres gjennom presis konsentrasjonsovervåking for å forhindre forurensning og avleiringer i produksjonen.

Kontroll av kaprolaktamkonsentrasjonen i produksjonsanlegg for kaprolaktam og polyamid er avgjørende for effektive kaprolaktamproduksjonsprosesser. Sanntidsovervåking, korrosjonsbestandige sensorer og analysedrevet kontroll forbedrer faseseparasjon og styring av konsentrasjonen av mettet ammoniumsulfat.

Kontakt en pålitelig leverandør, Lonnmeter, for å be om et tilbud eller en demonstrasjon, og for å forbedre driften din. Det er mulig for topp 1000-leverandører å få en gratis prøve hvis du oppfyller kriteriene våre. Be om et tilbud nå for å få vite mer om kriteriene våre for gratis prøve.

Publisert: 19. juni 2025